Come abbiamo avuto più volte occasione di evidenziare, le murature in blocchi faccia a vista sono una soluzione costruttiva di grande valore sia estetico che funzionale. Utilizzate in ambito civile, industriale e commerciale, queste strutture combinano solidità, resistenza e notevole impatto visivo, eliminando la necessità di rivestimenti aggiuntivi. Grazie alla varietà di finiture disponibili, che spaziano dai blocchi lisci a quelli sabbiati, levigati o bocciardati, offrono ampie possibilità di personalizzazione per adattarsi a qualsiasi contesto architettonico.

La progettazione accurata è ovviamente un elemento chiave per garantire il perfetto equilibrio tra estetica e prestazioni strutturali. Ogni muratura in blocchi deve rispondere a precisi criteri di resistenza meccanica, isolamento termoacustico, durabilità e sicurezza, soprattutto nelle zone a rischio sismico. Inoltre, la scelta dei materiali e delle tecniche di posa incide direttamente sulla qualità e sulla longevità dell’opera, riducendo gli interventi di manutenzione nel tempo.

CUBO si distingue nel settore per l’approccio integrato alla realizzazione di murature, curando ogni fase del processo: dalla progettazione tecnica e logistica alla gestione operativa del cantiere, fino alla posa certificata. Grazie a un team altamente specializzato e a un’organizzazione strutturata, l’azienda garantisce soluzioni su misura per qualsiasi tipo di intervento, sempre con il massimo controllo sulla qualità e sulla sicurezza.

Muratura in blocchi facciavista: un rapido ripasso

Le murature in blocchi faccia a vista sono strutture edilizie realizzate con blocchi in cemento o cemento alleggerito, caratterizzate da una finitura estetica che non richiede ulteriori rivestimenti o intonaci. Grazie a una superficie ben lavorata e a una gamma di texture e colori, offrono un aspetto estetico curato senza sacrificare le prestazioni tecniche.

Dal punto di vista costruttivo, tali sistemi garantiscono una serie di vantaggi che spaziano dall’elevata resistenza meccanica, fondamentale per applicazioni strutturali e non strutturali; all’ottimo isolamento termoacustico per una riduzione concreta delle dispersioni termiche e dei rumori; alla durabilità e resistenza agli agenti atmosferici grazie a caratteristiche di idrorepellenza e finiture anti-degrado; fino alle esigenze di manutenzione ridotta, poiché la loro superficie è progettata per mantenere nel tempo il proprio aspetto estetico.

Vale poi la pena precisare che, essendo concepite per rimanere esposte, le murature in blocchi facciavista offrono ulteriori benefit, a partire dalla velocità di realizzazione: eliminando la necessità di intonaci e pitture, si riducono tempi e costi di costruzione. Progettati per resistere a urti, abrasioni e intemperie senza deteriorarsi, i blocchi faccia a vista vantano una formidabile resistenza superficiale abbinata a un’elevata flessibilità progettuale, garantita dalla possibilità di scegliere diverse finiture e colori.

Indipendentemente dal contesto di utilizzo di questi sistemi, peraltro molto vasto, la progettazione e la posa devono essere eseguite con la massima precisione per garantire il corretto equilibrio tra estetica e prestazioni tecniche.

Criteri estetici nella progettazione delle murature facciavista

Oltre che cruciali elementi strutturali, le murature in blocchi faccia a vista vanno considerate anche veri e propri componenti architettonici che influenzano l’estetica dell’edificio. La scelta di texture, colori e schemi di posa deve dunque essere attentamente studiata per garantire un risultato armonioso e duraturo, in linea con le esigenze progettuali.

Texture e finiture superficiali

Le finiture superficiali dei blocchi faccia a vista determinano l’aspetto finale della muratura e ne influenzano la percezione visiva e tattile. I blocchi lisci conferiscono un’estetica pulita ed essenziale, ideale per contesti moderni e minimalisti, mentre le superfici sabbiate o levigate enfatizzano la matericità del calcestruzzo, creando effetti raffinati e ricercati. Le finiture bocciardate o graffiate offrono un aspetto più rustico e naturale, mentre i blocchi cheimitano la pietra naturale risultano particolarmente adatti a edifici dal carattere tradizionale o a interventi in ambito urbano. La scelta della finitura deve tenere conto del contesto architettonico e del dialogo con gli altri materiali presenti nel progetto.

Colore e uniformità visiva

L’ampia gamma cromatica dei blocchi faccia a vista consente di adattare la muratura alle specifiche esigenze estetiche di ogni intervento. La colorazione può essere ottenuta attraverso pigmenti e ossidi metallici stabili nel tempo, integrati direttamente nell’impasto o applicati superficialmente. In fase progettuale, è essenziale considerare eventuali variazioni di tonalità tra diverse partite di produzione, poiché il cemento è un materiale naturale e soggetto a leggere differenze cromatiche. Per garantire uniformità visiva, potrebbe essere consigliabile approvvigionarsi da un unico lotto di produzione e studiare attentamente la disposizione dei blocchi in fase di posa.

Integrazione con il contesto architettonico e ambientale

L’armonizzazione della muratura con gli altri elementi costruttivi è fondamentale per ottenere un risultato equilibrato e coerente. Il colore e la texture dei blocchi devono dialogare con serramenti, rivestimenti e coperture, oltre che con l’ambiente circostante, evitando contrasti eccessivi o dissonanze cromatiche. L’uso combinato di blocchi con finiture differenti permette di creare effetti estetici originali, enfatizzando specifiche porzioni dell’edificio o conferendo ritmo alla facciata. La modularità degli elementi e la disposizione dei giunti contribuiscono ulteriormente alla definizione del disegno architettonico, garantendo una muratura esteticamente armoniosa e funzionalmente efficace.

Requisiti funzionali per le murature in blocchi faccia a vista

Va da sé che, oltre all’aspetto estetico, le murature in blocchi faccia a vista devono rispondere anche a precisi requisiti funzionali: in tal senso, resistenza strutturale, isolamento, durabilità e sicurezza antincendio sono fattori determinanti per garantire prestazioni elevate e una lunga vita utile dell’opera. La scelta dei materiali e la corretta progettazione incidono direttamente su questi aspetti, influenzando sia la stabilità dell’edificio che la sua efficienza nel tempo.

Resistenza meccanica e stabilità strutturale

Le murature in blocchi faccia a vista offrono un’elevata resistenza alle sollecitazioni meccaniche e una notevole capacità portante. Tali caratteristiche le rendono adatte sia per pareti portanti che per strutture di tamponamento e compartimentazione. In fase progettuale, i calcoli statici sono essenziali per garantire la sicurezza dell’opera, soprattutto nelle zone sismiche, dove le murature devono rispettare specifiche normative antisismiche per resistere agli eventi tellurici senza compromettere l’integrità strutturale.

Isolamento termoacustico

Le performance termoacustiche delle murature in blocchi faccia a vista dipendono essenzialmente dalla tipologia e dallo spessore dei materiali impiegati. Blocchi a massa elevata garantiscono un efficace isolamento acustico, riducendo la propagazione dei rumori tra ambienti contigui. Un più elevato livello di isolamento termico, invece, può essere ottimizzato scegliendo blocchi con specifiche caratteristiche di bassa conducibilità termica o stratificando la muratura con elementi isolanti. Una progettazione attenta di questi aspetti contribuisce al comfort abitativo e all’efficienza energetica dell’edificio.

Durabilità e resistenza agli agenti atmosferici

I blocchi faccia a vista sono progettati per mantenere inalterate nel tempo le loro caratteristiche estetiche e prestazionali. Il trattamento idrorepellente, integrato nell’impasto o applicato sulla superficie, riduce ad esempio l’assorbimento di acqua e l’azione degradante di pioggia e umidità. Tale proprietà, unita alla naturale resistenza agli sbalzi termici e al vento tipica di questi sistemi, minimizza gli interventi di manutenzione e preserva l’integrità della muratura, soprattutto nelle applicazioni esterne e particolarmente sollecitate.

Resistenza al fuoco e sicurezza

Le murature in blocchi faccia a vista rispondono a specifiche classificazioni REI per la resistenza al fuoco, così da garantire opportuna protezione in caso di incendio. La loro capacità di compartimentazione limita la propagazione delle fiamme e del calore e dunque contribuisce alla sicurezza degli edifici – caratteristica cruciale nei contesti residenziali, industriali, commerciali e pubblici. La progettazione deve ovviamente tenere conto delle normative vigenti, scegliendo materiali certificati che assicurino un comportamento affidabile in situazioni di emergenza.

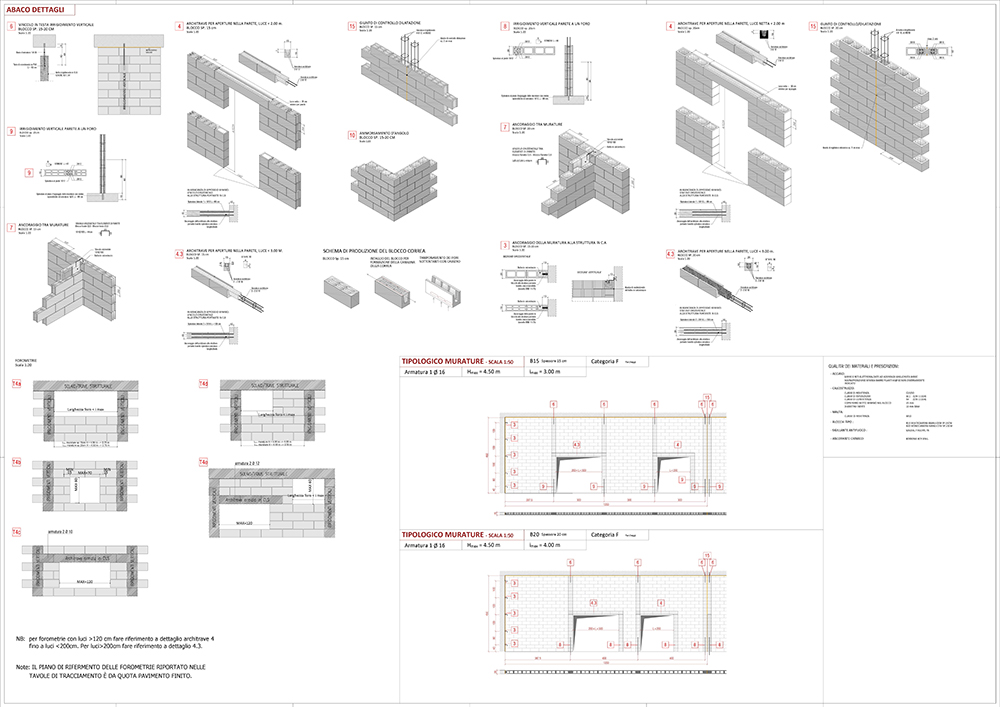

Criteri costruttivi nella progettazione e posa delle murature in blocchi facciavista

La qualità di una muratura in blocchi faccia a vista dipende anche da una corretta progettazione e posa in opera. La modularità dei blocchi, la precisione nell’esecuzione e l’uso di tecniche di giunzione adeguate influenzano sia l’efficienza costruttiva che l’estetica e la durabilità della muratura. In aggiunta, un’attenta pianificazione consente di ottimizzare tempi, risorse e risultati finali.

Modularità e pianificazione del progetto

La modularità dei blocchi offre un vantaggio strategico in fase di progettazione e costruzione. Definire una griglia di riferimento consente di ottimizzare la disposizione degli elementi, ridurre il numero di tagli e scarti e velocizzare la posa, garantendo al contempo un risultato esteticamente armonioso. Il coordinamento modulare, che tiene conto delle dimensioni nominali dei blocchi e dello spessore dei giunti di malta, permette di prevedere con precisione l’andamento della muratura e la disposizione delle fughe, migliorando la resa complessiva dell’opera.

Tecniche di posa e di giunzione

La scelta della tecnica di posa influisce sulla stabilità e sull’estetica della muratura. La disposizione a giunti verticali sfalsati o a immaschio, tipica delle murature portanti, garantisce un’ottima resistenza meccanica grazie all’ammorsamento tra i corsi di blocchi. La posa con giunti verticali allineati o a sorella, invece, è spesso impiegata per soluzioni decorative, in cui l’uniformità della trama muraria valorizza le texture e le finiture superficiali.

Un altro aspetto cruciale è la qualità della malta, che deve garantire una perfetta adesione tra i blocchi e contribuire alla resistenza strutturale della muratura. L’idrofugazione della malta, in particolare per le murature esposte agli agenti atmosferici, aiuta a prevenire l’assorbimento d’acqua e l’eventuale formazione di macchie o efflorescenze.

La stilatura dei giunti, eseguita con precisione, completa il processo di posa. Oltre a migliorare l’aspetto estetico, assicura la protezione della muratura dalle infiltrazioni d’acqua, evitando accumuli di umidità che potrebbero comprometterne la durabilità nel tempo.

Il valore aggiunto di CUBO: dalla progettazione alla posa certificata

Affidarsi a CUBO per la realizzazione di murature significa scegliere un partner con un know-how consolidato e una gestione integrata del processo costruttivo. Dalla progettazione tecnica alla logistica di cantiere, fino alla posa certificata, CUBO assicura il massimo controllo su ogni fase del progetto, garantendo murature dall’alto valore estetico e prestazionale.

Grazie a un team altamente qualificato e all’utilizzo della metodologia BIM (Building Information Modeling), CUBO è in grado di supportare progettisti e imprese con soluzioni precise, efficienti e perfettamente integrate nel contesto architettonico. La modellazione BIM delle murature consente di anticipare criticità, ottimizzare l’uso dei materiali e migliorare la coordinazione tra le diverse fasi di lavoro, assicurando un risultato impeccabile sia dal punto di vista strutturale che estetico.

L’azienda gestisce direttamente le maestranze, l’approvvigionamento dei materiali e la sicurezza in cantiere, garantendo un servizio completo e certificato. Ogni muratura viene realizzata con un rigoroso controllo di qualità, assicurando durabilità, resistenza e un impatto visivo armonioso.

Per progetti su misura, CUBO è quindi il riferimento ideale. Contattaci per una consulenza personalizzata: sviluppiamo soluzioni innovative, sicure ed esteticamente raffinate, unendo esperienza, tecnologia e precisione esecutiva.